Климовский теплоблок

постройте свою мечту

Площадь нашего производства 1650 кв.м на участке 4500 кв.м.

Производство теплоблоков очень трудоемкий процесс, требующий качественных материалов, высокой квалификации работников и хорошего оборудования. После разработки и патентования теплоблока ЦНИИСК им. В. А. Кучеренко в 1987г., мы стали одной из первых организаций, которая начала серийное производство этого блока, строительство из него объектов недвижимости и разработку архитектурных решений, продолжая процесс усовершенствования самого блока, как в способе его производства, так и в отработке состава бетонных смесей. Опробовав два основных способа производства - безопалубочное сухое вибропрессование и опалубочное вибролитье, мы однозначно пришли к выводу, что вибролитье в составе жидкой бетонной смеси в опалубках дает самые высокие результаты, как по марке керамзитобетона (М150), так и по геометрической точности производимых элементов.

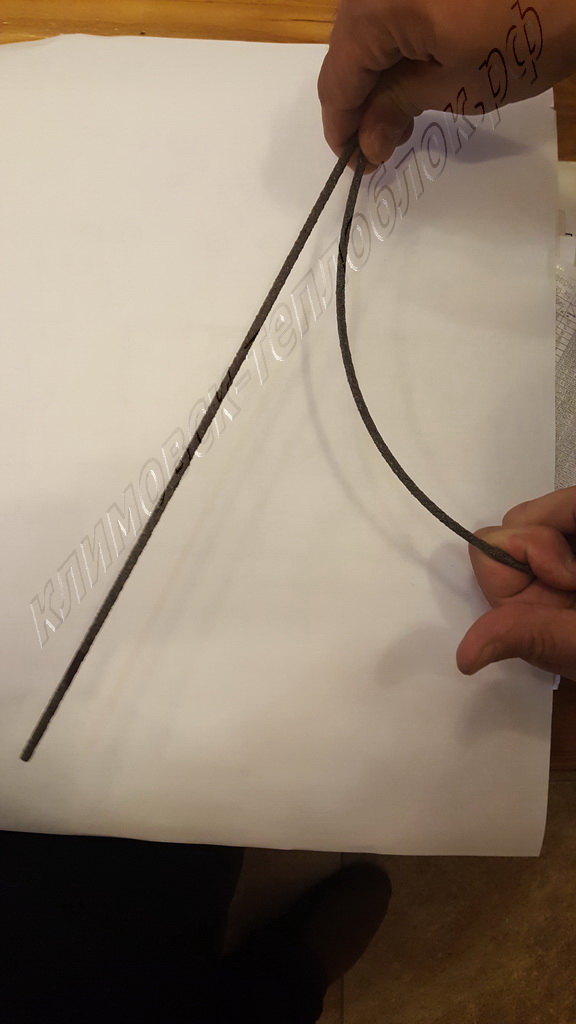

Сам процесс безопалубочного сухого вибропрессования не так уж и плох, если изделие однородно по составу бетона. Например, для производства брусчатки, бордюрного камня, отчасти тротуарной плитки он незаменим по скорости и объемам производства. Но для производства теплоблока, он абсолютно не пригоден, т.к. последний состоит из трех частей, причем средняя часть - это пенополистирол. Хорошее адгезирование (прилипание) пенополистирола с бетоном возможно лишь при жидкой бетонной смеси, с использованием вибрации и незначительного давления. При сухом вибропрессовании, адгезии пенополистирола с бетоном не происходит и соединение частей теплоблока между собой, происходит только при помощи армировочных штырей. Все три части теплоблока соединяются не прочно и имеют тенденцию "гулять" относительно друг друга, что в конечном счете влияет на прочность сооружения. К тому же, безопалубочное производство теплоблока, из-за его размеров, не дает хорошей геометрии изделия.

Все три части теплоблока соединяются не прочно и имеют тенденцию "гулять" относительно друг друга, что в конечном счете влияет на прочность сооружения. К тому же, безопалубочное производство теплоблока, из-за его размеров, не дает хорошей геометрии изделия.

Мощность нашего производства - около 2500 шт рядных блоков в смену, что составляет примерно 2 домокомплекта. Мы не ускоряем процесс твердения бетона при помощи пропаривания и нагрева. Используем только естественную сушку блоков при температуре от 14о до 20оС, которая является оптимальной для кристаллизации и созревания бетона.

При производстве теплоблока мы применяем только сеяный гидронамывной песок (в народе именуемый "мытый"), с содержанием глины не более 2% от объема, по нормативам производства бетонных изделий.

За длительное время производство теплоблоков мы пришли к выводу, что идеальная фракция использования керамзита от 0 до 5мм, в соответствие с ГОСТом СССР 1968г., с максимально возможной маркой керамзитобетона М150. Это достигается или поставкой готового сырья нужной фракции, или дроблением на специальной установке более крупной фракции.

За время нашей деятельности мы наладили связи с производителем самого качественного серого и белого цемента, а именно с корпорацией ОАО "Хольцим РУС" г. Коломна (бывший Щуровский цементный завод), как самым стабильным и надежным партнером.

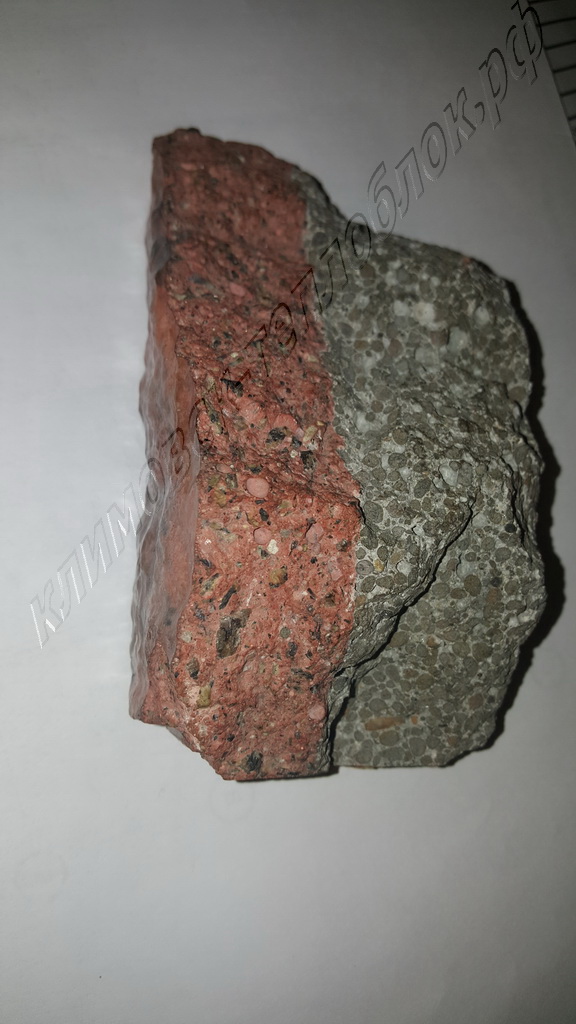

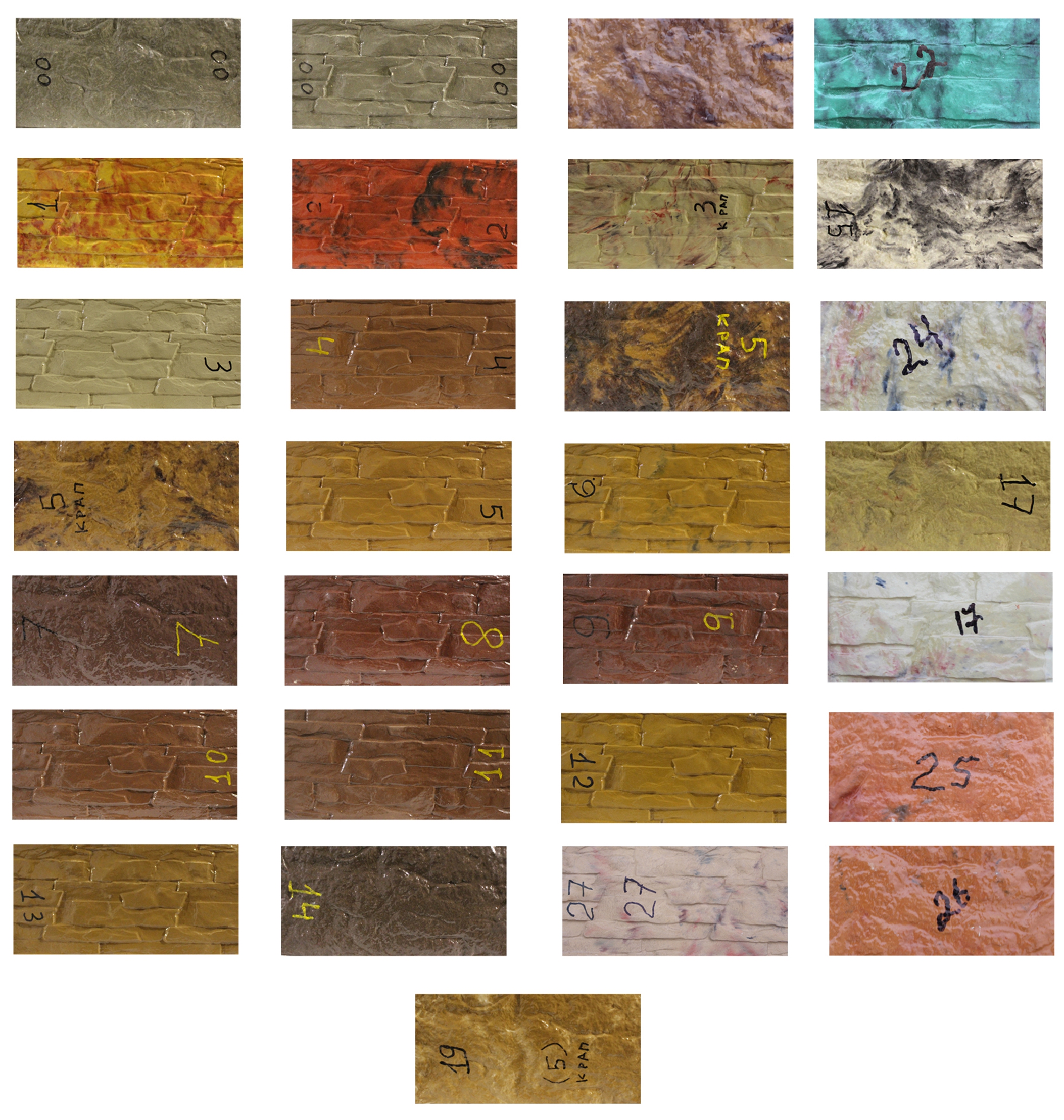

Лицевая часть блока изготавливается по технологии "искусственный камень" ("кремнегранит") на основе гранитной крошки, что делает теплоблок наиболее защищенным от агресивной внешней среды. А с 2007г. мы стали производить цветную лицевую часть на основе белого декоративного цемента М600, так же производимого ОАО "Хольцим РУС" г. Коломна, с вводом цветных пигментов (производство Чехия), непосредственно в бетонную смесь. Номенклатура цветов более 50 штук. Номенклатура фактур более 10 штук.

Для достижения большей пластичности бетонной смеси и последующего увеличения марки прочности мы используем суперпластификатор С-3.

При производстве теплоблока используется пенополистирол плотностью 25кг/м3 .

Упаковка теплоблоков осуществляется на поддоны размером 0.8х1.2 м в количестве 36 шт. (40х19х40), 48 шт. (40х19х30).

Хранение и погрузка блоков осуществляется бесплатно, как в наш транспорт, так и в транспорт заказчика.